In het keuringsrapport van de ANWB keuring, die werd uitgevoerd tijdens de aanschaf van een Dartsailer 38, stond onder andere een opmerking dat het vochtgehalte van het laminaat van het onderwaterschip hoog was. Er waren geen zichtbare sporen van osmosevorming op de romp. Op grond van het hoge vochtgehalte werd geadviseerd om een preventieve osmosebehandeling te laten uitvoeren. De werkzaamheden werden uitgevoerd bij jachtwerf De Leeuw in Weesp, een door International Paint erkend Gelshield® applicatie adres.

Osmosepreventie

In het najaar werd het schip droog gezet, waarna meteen het onderwaterschip met grit werd gestraald. Het plan was om de romp gedurende de winter te laten drogen door de wind, wat enkele jaren geleden een gebruikelijke methode was. Regelmatig werd de romp gespoeld met zoet water om de zouten die tijdens het drogen uit het laminaat kwamen weg te spoelen. Periodiek werd door een expert van International Paint met een vochtmeter het onderwaterschip geïnspecteerd. Aan de hand van deze inspecties bleek dat op bepaalde plaatsen het droogproces onvoldoende vooruitgang boekte.

Na enig experimenteren bleek dat de vochtmeter van de expert (en dus vermoedelijk ook de meter van de ANWB!!) een hoge meetwaarde te zien gaf als achter het laminaat staal in het schip zat. Verder onderzoek toonde aan dat in deze Dartsailer 38 veel holle ruimtes onder de kajuitvloer waren afgevuld met ballast in de vorm van ponsdoppen vermengd met beton. Tijdens een gesprek met Willem de Vries Lentsch, de ontwerper van de Dartsailer, bleek dat men bij de eerste schepen (dit schip heeft bouwnummer 3) problemen had om voldoende ballast in de romp kwijt te kunnen. Vandaar dat niet alleen in de kiel, maar ook onder de kajuitvloer ballast is aangebracht.

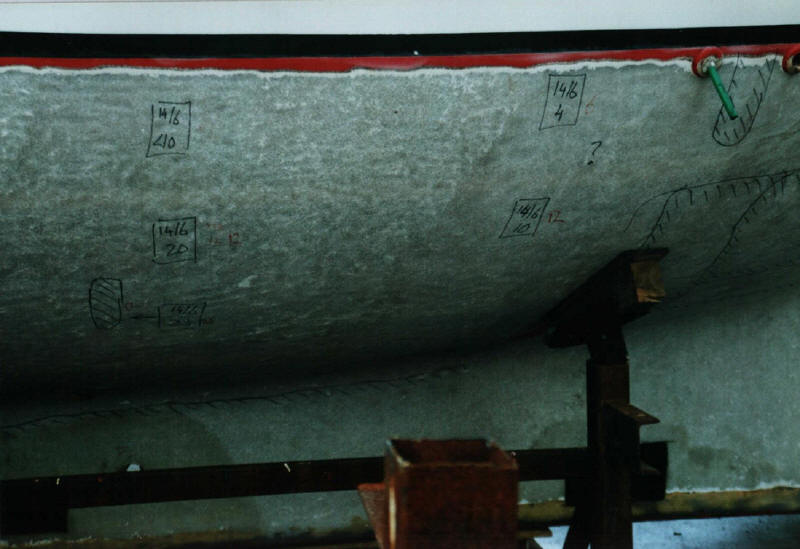

Om toch betrouwbaar het droogproces te kunnen volgen, werd met een metaaldetector de gehele romp gemeten. Overal waar volgens deze metingen metaal achter het laminaat moest zitten werd binnen in het schip gecontroleerd of dit klopte. Vervolgens werden deze vlakken met viltstift gemarkeerd (zie onderstaande foto: achter de vlakken die met schuine strepen zijn gemarkeerd bleek ballast te zitten). De vervolgmetingen met de vochtmeter werden daarna uitsluitend uitgevoerd op plekken waar zich geen staal achter de huid bevond. Dit gaf een aanzienlijk beter beeld van het verloop van het droogproces.

- Na het stralen buiten drogen

- Detail van de romp met aantekeningen over droogproces en markering van delen waar zich ballast achter de huid bevindt (gestreepte vlakken)

- HOT-VAC droogapparaat.

- Vacuummat van HOT-VAC systeem, voorzien van verwarmingsspiralen en vacuumaansluiting

Vernieuwen ballast

Na een winter drogen, het was inmiddels voorjaar, werd op een zonnige en droge dag vastgesteld dat er onder de kiel op de grond een vochtplek zichtbaar was. De kiel bleek op de winterbok onvoldoende vlak ondersteund te zijn waardoor een scheurtje in het laminaat was ontstaan. Hieruit druppelde water uit de (holle?) kiel. Na enig aarzelen werd met een 10mm boor een gat onder in de kiel geboord, waarna er een grote hoeveelheid helder water uit stroomde, na een half uur gevolgd door een vettige olieachtige substantie.

Overleg met enkele deskundigen van expertisebureaus leidde tot de conclusie dat de ballast aan de bovenzijde in de bilge niet meer waterdicht was afgedekt en dat in de loop der tijd bilgewater tussen de ballast en de romp was verzameld. Dit werd beschouwd als een potentieel risico, omdat bij strenge vorst tijdens winterberging op de wal grote vorstschade aan de kielconstructie zou kunnen ontstaan. Conclusie: interieur en drinkwatertank verwijderen, ballast geheel verwijderen, kiel drogen, binnen- en buitenzijde met epoxy en glasvezelmatten versterken en vervolgens nieuwe ballast aanbrengen.

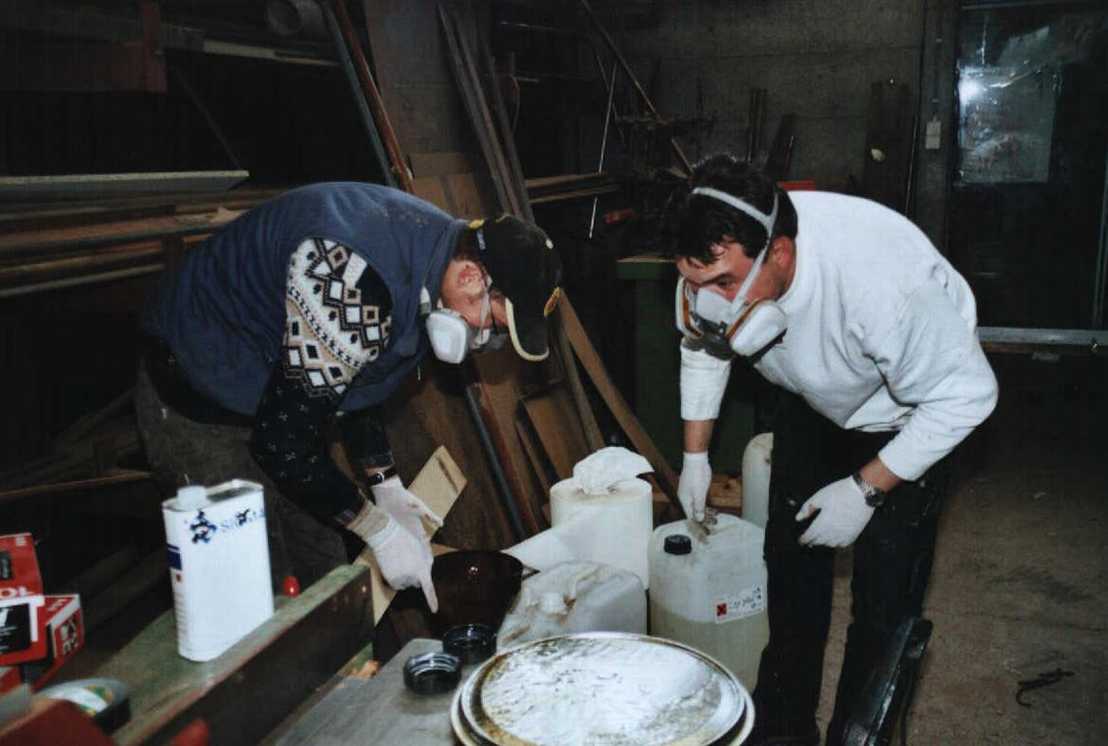

Nadat eindelijk de romp voldoende droog was, wat erg goed lukte toen het Hot-Vac apparaat door de werf was aangeschaft, werd de kiel zowel binnen als buiten voorzien van een aantal glasweefselmatten die met epoxy werden gelamineerd. Bovendien werden in de holle ruimte van de kiel met epoxy twee stevige dwarsschotten in de kiel vastgezet om het geheel in dwarsrichting stijver te maken.

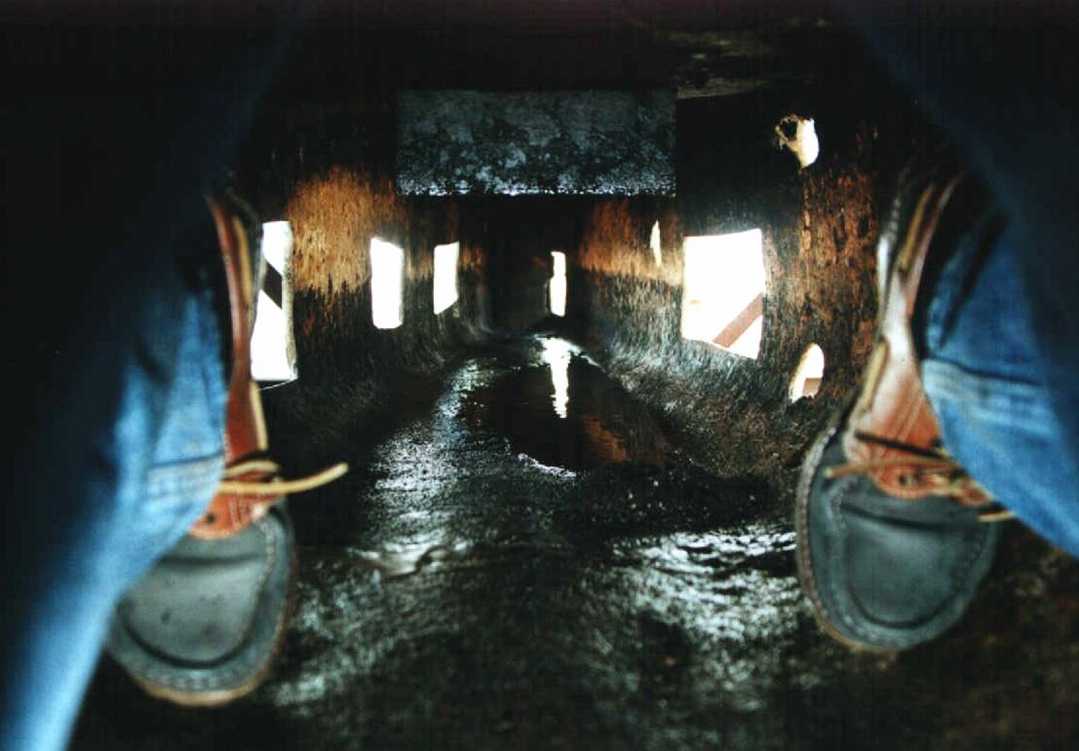

- Gaten in de kiel tbv verwijderen ballast. Bijzonder doorkijkje.

- Spectaculaire blik in de lege kiel met “waterlijn” van het vocht dat rond de oude ballast zat

- De lege kiel vanuit het stuurhuis met daglicht door de gaten en het kale polyester

- Kiel weer dicht gemaakt met de luiken en dikvloeibare epoxy

- Hoog op de kar om de onderkant van de kiel te behandelen

- Duidelijk zichtbare expoxy-laag op de kiel

- Met verfbranders zacht maken van de oude anti-fouling

- “Fish-eye-view”

- Lastige en vermoeiende werkhouding

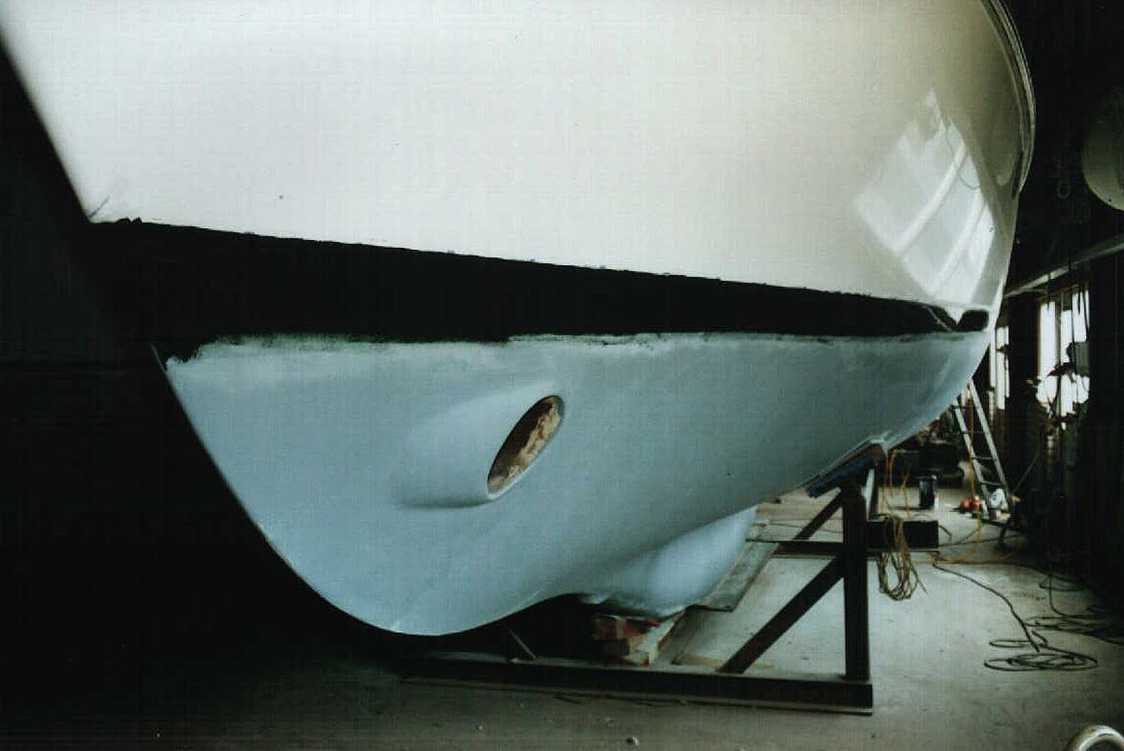

- De kiel is klaar voor verdere afwerking

- De nieuwe ballast: 3,5 ton zeer kleine gegalvaniseerd stalen ponsdopjes

- Alle ballast moet met de hand in emmers omhoog worden gebracht

- Alle ballast moet met de hand in emmers omhoog worden gebracht

- De hars wordt in de kiel gegoten

- De eerste emmers ballast zijn in de expoxyhars uitgestort

- Luik in vloer motorkamer tbv vullen kiel

- Weer een emmer ballast. De kliene ponsdopjes garanderen een goede vullingsgraad

- Gevulde en afgewerkte kiel. Nieuw tussenschot nog zichtbaar

Groot onderhoud buitenzijde stuurhuis

Voor het uitvoeren van de hierboven genoemde werkzaamheden heeft het schip langere tijd in een loods op de werf gestaan. Dit was een uitgelezen kans om de buitenzijde van het stuurhuis een grote beurt te geven. Het dak was oorspronkelijk beplakt met treadmaster anti-slip matten die in slechte conditie waren. Deze matten zijn geheel verwijderd en het dak is na schuren en plamuren behandeld met drie lagen een-componenten top-coat lak, waarbij de tweede laag is gemengd met fijn zilverzand.

Het teakhout rondom is geheel kaal gemaakt en bleek gelukkig in goede staat te verkeren. Na 9 (!) lagen Epifanes Hardhoutolie ziet het er weer fraai uit. Het stuurhuis is in deze periode ook voorzien van bisonyl afdekzeiltjes. (elders op de site in de rubriek “Tips & Trucks” staan hiervan werktekeningen) Door deze zeiltjes consequent te gebruiken als de boot langere tijd niet wordt gebruikt is het teakhout optimaal beschermd tegen de schadelijke inwerking van UV licht waardoor het lange tijd zonder onderhoud in goede conditie blijft.

- Drinkwatertank. Meteen voorzien van mangat en niveaumeter.

- De vloer ligt weer in de kajuit. Mangat drinkwatertank zichtbaar.

- De eerste lagen epoxyplamuur zijn aangebracht.

- Plamuren van dit soort vormen is een vak apart

- Dit oogt al weer strak met de nieuwe waterlijn in 2-componenten lak van De IJssel

- Dankbaar karwei

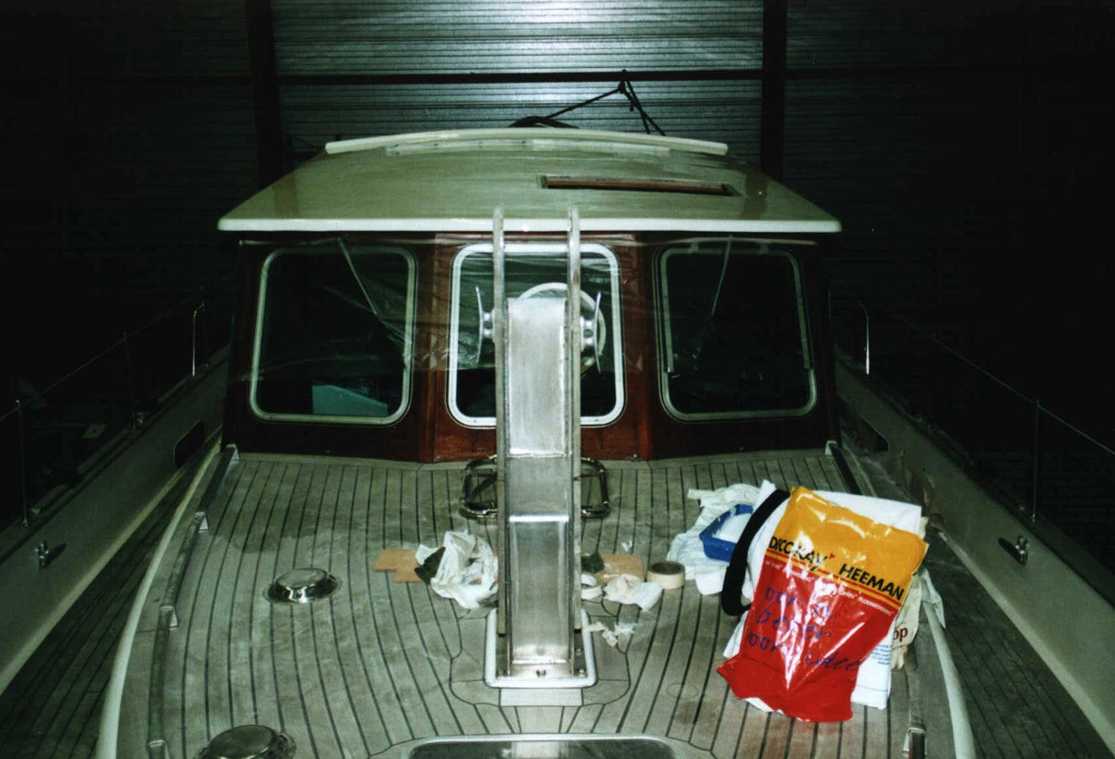

- Tijdens verblijf in de loods meteen stuurhuis opgeknapt

- Lakken, schuren, lakken, schuren enz. enz.

Recente reacties